Les pompes à condensat : une solution essentielle pour l’évacuation efficace dans l’industrie

Dans les installations industrielles, l’évacuation inadéquate des condensats représente un défi majeur. Selon l’ADEME (2024), 15% des pertes énergétiques industrielles proviennent de systèmes d’évacuation défaillants, impactant directement la productivité et les coûts opérationnels. Une pompe à condensat performante devient alors indispensable pour maintenir l’efficacité des équipements. Comment optimiser votre système d’évacuation pour maximiser vos performances industrielles ?

Principe de fonctionnement et spécificités techniques

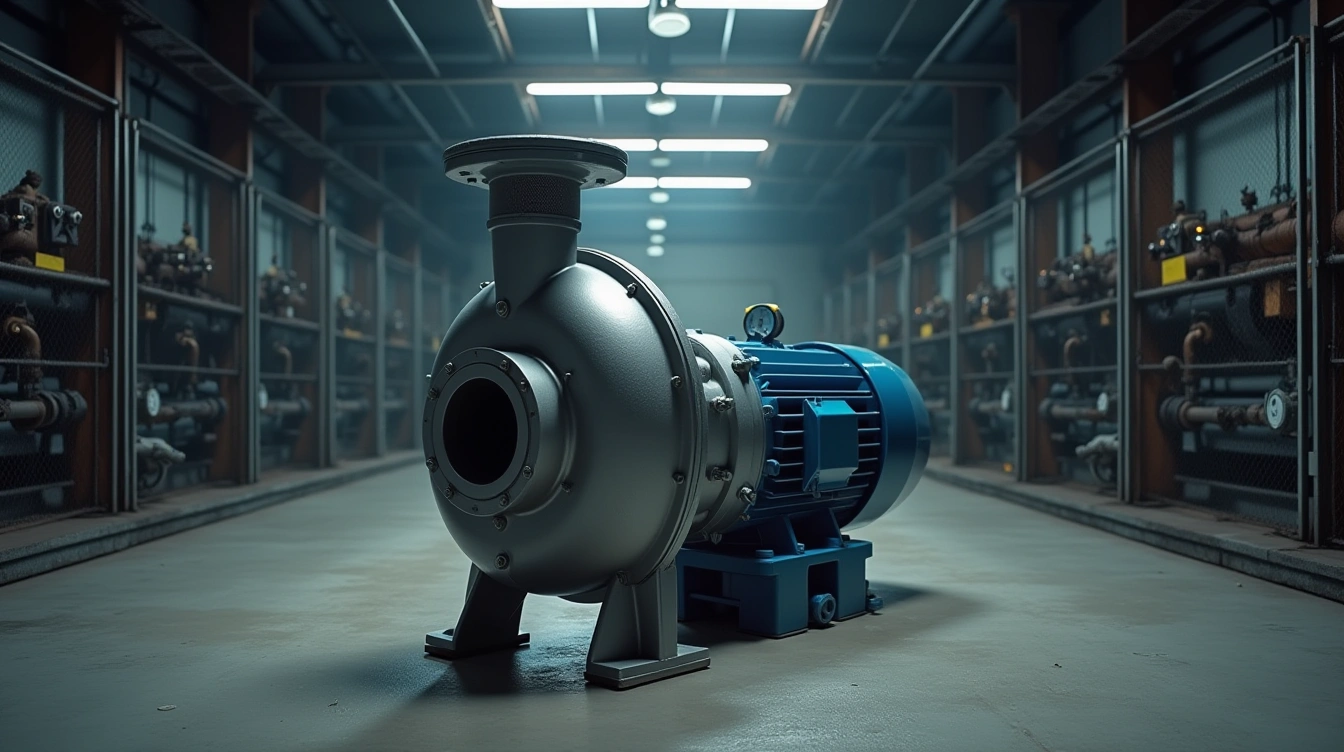

Une pompe à condensat fonctionne selon un mécanisme d’activation automatique particulièrement adapté aux contraintes industrielles. Le système intègre un capteur de niveau qui surveille en permanence l’accumulation des condensats dans le réservoir de collecte. Dès que le liquide atteint le seuil prédéfini, le capteur déclenche instantanément le moteur électrique.

Avez-vous vu cela : Photographe événementiel à paris : rapidité et créativité garanties

Le cœur du dispositif repose sur trois composants essentiels : le capteur flotteur qui détecte la montée des condensats, le moteur électrique centrifuge qui génère la pression nécessaire, et le système de vidange forcée qui évacue le liquide vers l’extérieur. Cette configuration permet une évacuation énergique même lorsque les canalisations présentent des contre-pentes ou des obstacles.

Contrairement aux systèmes gravitaires traditionnels, la pompe à condensat garantit un fonctionnement fiable indépendamment de la configuration du bâtiment. Elle peut refouler les condensats sur plusieurs mètres de hauteur et franchir des distances horizontales importantes, offrant une liberté d’installation totale pour les équipements industriels les plus exigeants.

A découvrir également : Comment les petites entreprises anticipent-elles les futurs obstacles économiques ?

Pourquoi ces équipements sont-ils indispensables dans votre industrie ?

Dans l’industrie moderne, chaque minute d’arrêt imprévu peut coûter des milliers d’euros. Les équipements de pompage constituent le cœur névralgique de la plupart des processus industriels, assurant la circulation des fluides essentiels au bon fonctionnement de vos installations.

Dans le secteur agroalimentaire, une défaillance de pompe peut compromettre toute une production, entraînant des pertes de matières premières et des retards de livraison. Les industries chimiques dépendent encore davantage de ces systèmes pour maintenir les pressions opérationnelles et éviter les dysfonctionnements coûteux. Le textile, quant à lui, nécessite un débit constant pour ses processus de teinture et de finition.

L’optimisation énergétique représente un autre enjeu majeur. Des équipements performants peuvent réduire jusqu’à 30% la consommation électrique par rapport à des installations vétustes. Cette efficience énergétique se traduit directement par des économies substantielles sur les factures et une empreinte carbone réduite.

La maintenance préventive devient possible grâce à des équipements modernes équipés de capteurs intelligents. Cette approche proactive permet d’anticiper les pannes et de planifier les interventions, garantissant ainsi une continuité d’exploitation optimale pour votre activité industrielle.

Comment choisir la solution de pompage adaptée à vos besoins ?

Le choix d’une pompe à condensat industrielle doit répondre avec précision aux exigences techniques de votre installation. Un dimensionnement inadéquat peut compromettre l’efficacité énergétique et la durabilité de l’ensemble du système.

Plusieurs critères techniques déterminent la sélection de votre équipement :

- Débit requis : calculé selon la production de condensats de votre installation (chaudière, compresseur ou système de climatisation)

- Hauteur de refoulement : distance verticale et pression nécessaires pour évacuer les condensats

- Température des fluides : résistance thermique adaptée aux condensats chauds (jusqu’à 100°C)

- Type d’installation : spécificités des chaudières gaz, compresseurs d’air ou unités de climatisation industrielle

- Contraintes d’espace : dimensions disponibles et accessibilité pour la maintenance

- Fréquence d’intervention : facilité de maintenance et disponibilité des pièces détachées

Un dimensionnement précis optimise les performances énergétiques et garantit la fiabilité opérationnelle de votre installation industrielle.

Installation, maintenance et optimisation des performances

Le positionnement optimal d’une pompe à condensat détermine largement sa performance et sa durée de vie. L’installation doit respecter les contraintes d’accessibilité pour la maintenance tout en garantissant un raccordement hydraulique efficace vers les évacuations. Les raccordements électriques nécessitent une attention particulière, notamment pour les modèles équipés de sondes de niveau automatiques.

L’intégration aux systèmes existants demande une analyse préalable des débits et des pressions de service. Cette étape permet d’éviter les dysfonctionnements liés à un dimensionnement inadéquat et d’optimiser les consommations énergétiques de l’ensemble de l’installation.

La maintenance préventive se concentre sur le nettoyage régulier du réservoir et la vérification des clapets anti-retour. Les contrôles périodiques incluent la mesure des temps de fonctionnement et l’inspection visuelle des joints d’étanchéité. Des cycles de démarrage anormalement fréquents ou des bruits inhabituels signalent généralement un encrassement ou une usure prématurée.

L’accompagnement technique professionnel garantit une mise en service optimale et un suivi personnalisé selon les spécificités de chaque installation industrielle.

Retour sur investissement et bénéfices économiques

L’investissement dans une pompe à condensat génère des économies substantielles dès la première année d’exploitation. Les entreprises industrielles constatent typiquement une réduction de 15 à 25% de leurs coûts de maintenance grâce à la récupération automatique des condensats. Cette technologie élimine les interventions manuelles répétées et prévient les arrêts non planifiés causés par l’accumulation d’eau dans les systèmes.

Les gains énergétiques représentent un autre pilier du retour sur investissement. Une pompe à condensat bien dimensionnée permet de récupérer jusqu’à 80% de la chaleur latente des condensats, réduisant la consommation énergétique globale de 8 à 12%. Dans une installation industrielle moyenne, cela se traduit par des économies annuelles comprises entre 5 000 et 15 000 euros selon la taille du système.

La réglementation environnementale renforce l’attractivité de ces équipements. Les nouvelles normes sur l’efficacité énergétique et la réduction des émissions carbone favorisent les entreprises qui optimisent leurs systèmes thermiques. Cette conformité réglementaire évite les pénalités futures tout en améliorant l’image environnementale de l’entreprise.

Questions fréquentes sur les systèmes d’évacuation industriels

Comment fonctionne une pompe à condensat dans une chaudière industrielle ?

Elle collecte automatiquement les condensats acides produits par la combustion, les évacue vers le réseau d’évacuation et protège ainsi votre installation contre la corrosion et les dysfonctionnements.

Pourquoi installer une pompe à condensat dans mon système de chauffage ?

Pour optimiser le rendement énergétique de votre installation, éviter l’encrassement des circuits, réduire les coûts de maintenance et respecter les normes environnementales en vigueur.

Quelle est la différence entre une pompe à condensat et une pompe classique ?

La pompe à condensat résiste aux liquides corrosifs et aux hautes températures. Elle intègre des capteurs de niveau et fonctionne automatiquement, contrairement aux pompes standard.

Comment choisir la puissance de ma pompe à condensat pour mon industrie ?

Calculez le débit de condensats produit par votre installation, la hauteur de refoulement nécessaire et prévoyez une marge de sécurité de 20% pour les pics de production.

Quels sont les signes d’une panne de pompe à condensat ?

Débordements fréquents, bruits anormaux, arrêts intempestifs de la chaudière, traces de corrosion ou voyants d’alarme activés nécessitent une intervention technique immédiate.

Airflux propose-t-il un accompagnement technique pour mes équipements ?

Oui, nos experts assurent le dimensionnement personnalisé de vos pompes, leur installation, la maintenance préventive et le dépannage d’urgence pour garantir la continuité de votre production.